Affichage de 81–120 sur 1821 résultats

Schneider Automation

Bloc de contact auxiliaire avec témporisation 10-180 secondes

Note 0 sur 5

€95,49 TVAC

WIELAND

(par 100 pièces)

Bloc de distribution 1 entrée 2 sorties GST18I5 Wieland PB02

Note 0 sur 5

€10,95 TVAC

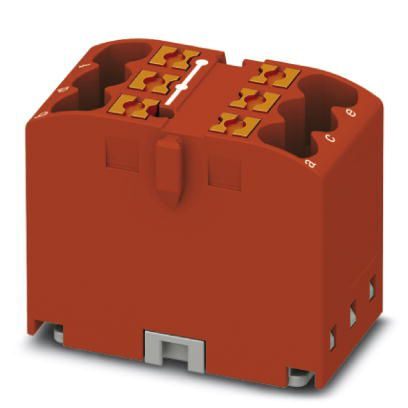

PHOENIX CONTACT

(par 10 pièces)

Bloc de distribution modulaire Phoenix Contact PTFIX 6x2,5 RD

Note 0 sur 5

€2,55 TVAC

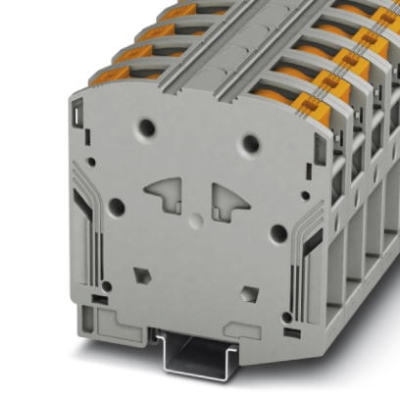

PHOENIX CONTACT

Bloc de distribution, Borne de base avec alimentation électrique

Note 0 sur 5

€6,26 TVAC

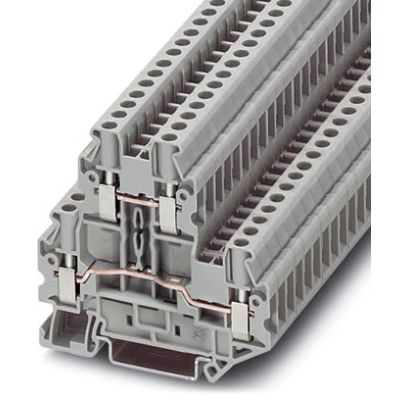

PHOENIX CONTACT

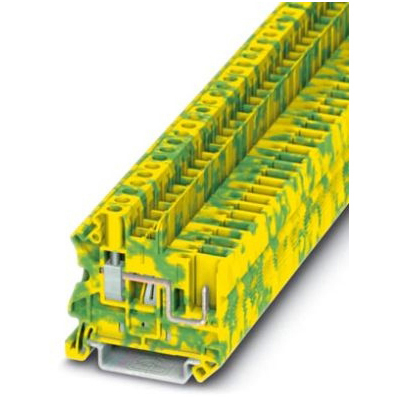

Bloc de jonction à 2 niveaux pour conducteur protection, type de raccordement: R

Note 0 sur 5

€8,18 TVAC

PHOENIX CONTACT

(par 50 pièces)

Bloc de jonction à couteau de sectionnement, tension nominale: 400 V, intensité

Note 0 sur 5

€4,68 TVAC

PHOENIX CONTACT

Bloc de jonction à couteau de sectionnement, tension nominale: 400 V, intensité

Note 0 sur 5

€3,84 TVAC

PHOENIX CONTACT

(par 50 pièces)

Bloc de jonction à couteau, 500 V, sectionnement électrique

Note 0 sur 5

€4,89 TVAC

PHOENIX CONTACT

(par 50 pièces)

Bloc de jonction à couteau, 500 V, sectionnement, Phoenix Contact

Note 0 sur 5

€4,17 TVAC

PHOENIX CONTACT

(par 50 pièces)

Bloc de jonction à fusibles verre/céramique, type à raccordement

Note 0 sur 5

€7,95 TVAC

PHOENIX CONTACT

(par 50 pièces)

Bloc de jonction capteurs/actionneurs 250V Phoenix Contact

Note 0 sur 5

€3,58 TVAC

PHOENIX CONTACT

(par 50 pièces)

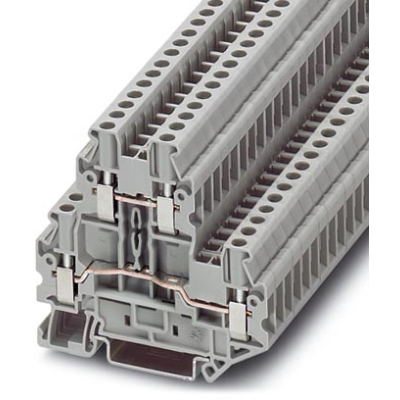

Bloc de jonction deux étages Push-in, section variable

Note 0 sur 5

€2,17 TVAC

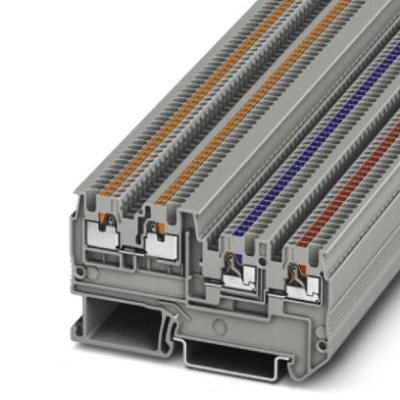

PHOENIX CONTACT

(par 50 pièces)

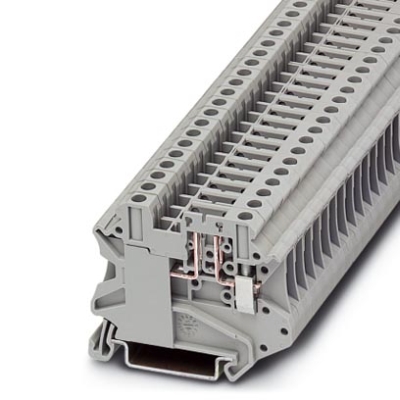

Bloc de jonction double étage à raccordement Push-in

Note 0 sur 5

€3,18 TVAC

PHOENIX CONTACT

(par 50 pièces)

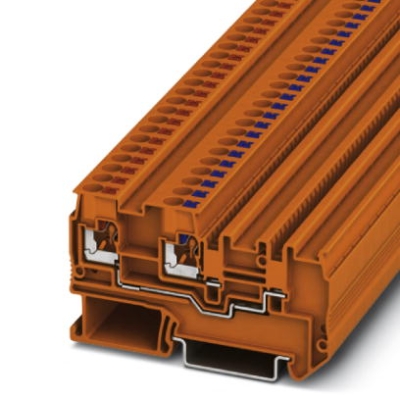

Bloc de jonction multi-étages à raccordement Push-in

Note 0 sur 5

€4,86 TVAC

PHOENIX CONTACT

(par 50 pièces)

Bloc de jonction multivoies à raccordement Push-in

Note 0 sur 5

€3,92 TVAC

PHOENIX CONTACT

Bloc de jonction pour conducteur de protection, type de raccordement: Raccordeme

Note 0 sur 5

€10,07 TVAC

FAQ

Pour intégrer un PLC dans un système existant, commencez par analyser le système actuel pour identifier les points d'intégration possibles. Ensuite, choisissez un PLC compatible avec les protocoles de communication utilisés. Créez une interface de communication et testez l'intégration en utilisant un environnement de simulation avant de l'appliquer à l'échelle réelle.

Les protocoles de communication couramment utilisés dans les connexions industrielles incluent Modbus, Profibus, Ethernet/IP, et CANopen. Chaque protocole a ses propres avantages et inconvénients selon l'application, la distance de communication et le type de données échangées. Le choix du protocole dépend souvent de la compatibilité avec les équipements existants et de la complexité du réseau.

Pour sécuriser les réseaux de contrôle industriel, commencez par segmenter le réseau pour limiter l'accès aux systèmes critiques. Utilisez des pare-feu, des VPN, et chiffrez les communications. Mettez régulièrement à jour les logiciels et effectuez des audits de sécurité. La formation des employés sur les bonnes pratiques de cybersécurité est également cruciale pour éviter les erreurs humaines.

L'I/O distant permet de déporter les entrées et sorties d'un système de contrôle vers des modules situés à distance. Cela est utilisé pour réduire le câblage, améliorer la flexibilité et faciliter la maintenance. Les signaux sont transmis via un réseau de communication, ce qui simplifie la gestion des systèmes de grande taille ou répartis sur un large périmètre.

Le contrôle distribué offre plusieurs avantages, notamment la réduction des goulots d'étranglement en répartissant les tâches de traitement, l'amélioration de la fiabilité en évitant un point de défaillance unique, et la flexibilité pour adapter le système aux besoins changeants. Cela permet également d'améliorer la maintenance en localisant plus facilement les problèmes.

Pour configurer une communication entre un HMI et un PLC, commencez par choisir un protocole de communication commun aux deux appareils. Ensuite, configurez les adresses IP ou les identifiants des appareils. Utilisez le logiciel de configuration du HMI pour définir les variables à surveiller ou à contrôler, puis testez la communication pour vérifier l'échange correct des données.

Un système de contrôle peut intégrer divers types de capteurs, tels que des capteurs de température, de pression, de débit, de niveau, et de position. Le choix du capteur dépend du type de mesure nécessaire, de l'environnement de fonctionnement, et de la compatibilité avec le système de contrôle. L'intégration nécessite souvent des modules d'entrée adaptés pour convertir les signaux des capteurs en données exploitables.

Pour diagnostiquer une panne dans un réseau de contrôle, commencez par vérifier les connexions physiques et les câblages. Utilisez des outils de diagnostic, tels que des testeurs de réseau ou des logiciels d'analyse de protocoles, pour localiser les anomalies. Consultez les journaux d'erreur et les historiques de communication pour identifier les causes possibles, et effectuez des tests isolés pour confirmer les hypothèses.

La redondance dans les systèmes de contrôle est cruciale pour garantir la continuité des opérations en cas de défaillance d'un composant. Elle implique l'utilisation de chemins, de modules ou de dispositifs alternatifs qui prennent le relais en cas de problème. La redondance améliore la fiabilité globale du système, minimise les temps d'arrêt et protège contre les pertes de données ou de production.

Pour optimiser la latence dans un réseau de contrôle industriel, commencez par utiliser des équipements de réseau de haute qualité et configurez correctement les paramètres de communication. Réduisez la distance entre les nœuds de communication et priorisez le trafic critique. Envisagez l'utilisation de réseaux dédiés pour les applications sensibles au temps et effectuez des tests réguliers pour identifier et résoudre les goulots d'étranglement.